01設計段階

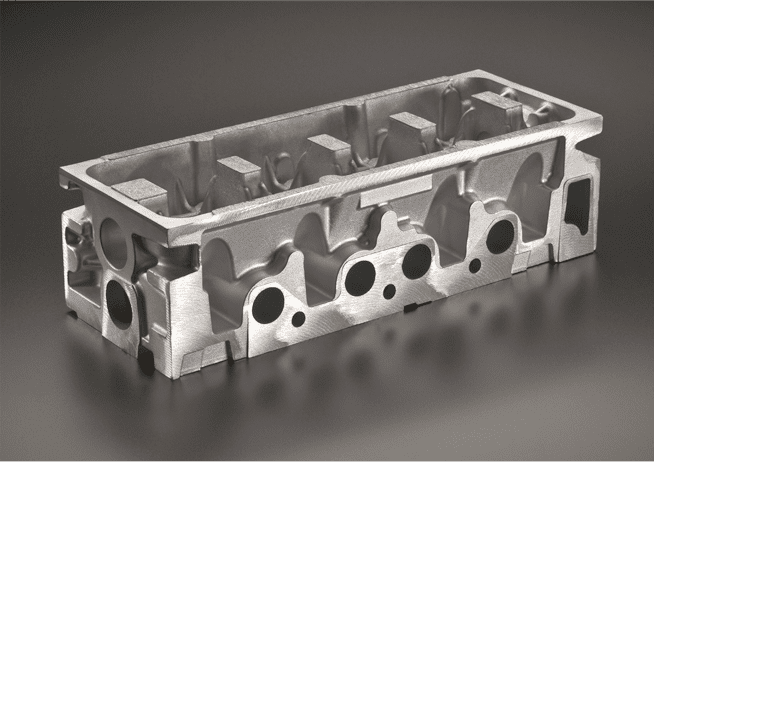

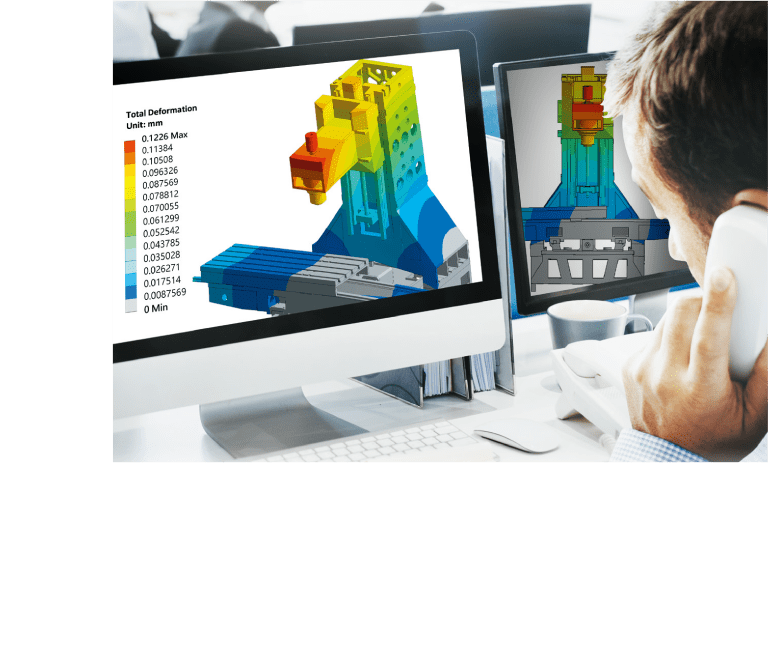

源潤豊鋳造は、鋳造プロセスの源流である設計・材料段階から品質を徹底管理しています。すべての原材料は入荷時に検査を行い、金型設計の初期段階から鋳物成形のキー技術を把握し、CAE 鋳造シミュレーションを補助にして、応力の集中など鋳造による欠陥と凝固や冷却による変形など、構造的な問題を有効的に減らすことができます。

当社は優れた設計力有しており、独自プロセスにより最適な機械加工代を設計し、鋳物の寸法精度を管理します。試作品もその後の量産品が千以上超えても品質の良い、安定した製品が作れます。

新しい鋳造技術ー消失模型鋳造法(ロストフォーム鋳造)は、大型および特殊仕様の鋳鉄品に対して高い柔軟性を発揮し、開発工程を短縮することとともに、木型の購入コストを低減します。

02鋳造生産段階

単重 50 トンまでのねずみ鋳鉄品、単重 30 トンまでの球状黒鉛鋳鉄(ダクタイル鋳鉄)に対応しており、今後 2 年以内には、それぞれ 70 トンおよび 45 トン級の大型鋳物まで対応可能な体制への増強を計画しています。

高度な鋳物向けの溶解技術により、当社の鋳鉄品は重切削・重負荷で稼働する機械でも、高い精度を発揮できます。

凝固工程では、複雑な凝固挙動を把握したうえで、社内の成熟した熱処理技術と組み合わせることで、高い安定性を持つ最終製品に仕上げます。

工場内には応力除去(stress relieving)炉を 2 基保有しており、その炉のサイズは 16m × 4m × 4m と 10m × 4m × 4m です。具体的には、弊社では生産記録データとプロセス管理を活用し、加熱温度を選択して精密にコントロールすることで、効果的な応力除去を実現し、鋳物構造の変形過程を制御できます。

03加工技術

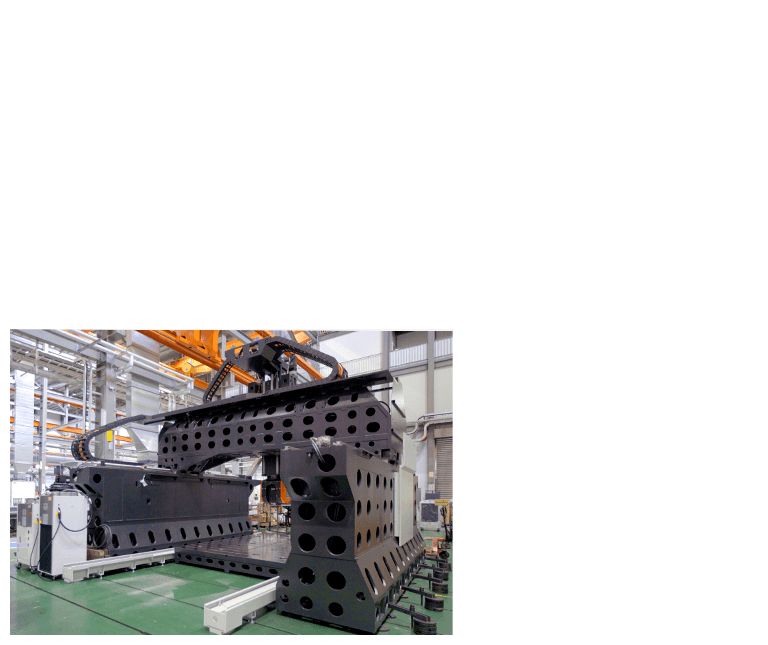

当社は、大型鋳物部品に対して、フライス加工、穴あけ加工、熱処理、研削加工など一連の機械加工プロセスを提供しています。

大型鋳物部品の高精度切削ニーズに対応するため、工場内にはスペイン Soraluce 社製の大型門形マシニングセンタおよび、日本DMG 社製の五軸マシニングセンタ/複合加工機などの高度な CNC 工作機械を導入しています。μm オーダーの精度を実現するこれらの設備により、高い耐久性と精度が要求される部品に対して、航空機産業や工作機械産業の厳格な基準に適合するカスタマイズ加工方案を提供することができます。

04品質保証とCMMレポート

当社鋳造工場の品質保証では、分光分析装置、金相試験装置、超音波探傷装置に加え、樹脂・砂・硬化剤など鋳造プロセス全体を対象とした検査設備を備えています。さらに、引張試験機による鋳物の引張強度評価や、衝撃試験機による -20℃ および-40℃での低温衝撃試験データをお客様に提供することが可能です。

また、出荷前には三次元測定機(CMM)による測定結果をレポートとして提出することができます。お客様のニーズに合わせた高精度な鋳鉄品を安定してご提供いただけます。

05アフターサービス

アフターサービスは、鋳物製品の価値を守るための重要な機能です。源潤豊鋳造にとって、お客様と当社鋳物製品との関係は、製品が工場を出荷した後から本当のスタートだと考えています。生産履歴およびプロセスデータを一元管理し、製造情報を「見える化」することで、製品ライフサイクル全体にわたって品質をモニタリングしています。

アまた、プロセス履歴の設計により、各鋳物に対してデジタルなトレーサビリティを確立しています。弊社はQRコードを用いて製造工程情報を記録しています。

06国際認証

源潤豊鋳造は、ミーハナイト認定工場であり、ISO 9001 品質マネジメントシステムの認証を取得した鋳造メーカーです。持続可能な未来を目指すため、ISO 14001、ISO 14064-1 および ISO 14067 を ESG への取り組みの出発点と位置づけています。